攻克管道安全“心腹大患”—支管角焊缝

攻克管道安全“心腹大患”—支管角焊缝

在工业生产的血脉网络中,管道系统如同人体的血管,支撑着石油、化工、能源等关键行业的稳定运行。而支管角焊缝,作为管道与设备连接的核心节点,却长期面临着“先天结构复杂、后天易生缺陷”的困境。这些隐藏在焊缝表面的裂纹、气孔等问题,如同潜伏的“定时炸弹”,随时可能因振动、压力波动引发开裂失效,造成灾难性的安全事故。

一、支管角焊缝:工业管道的“高危薄弱点”

支管角焊缝是压力容器及管道系统中最常见的连接结构,小到传感器套管,大到主管与支管的衔接,都离不开它的身影。与结构规整的对接焊缝不同,支管角焊缝的接头形状复杂、坡口角度多变,这不仅给焊接工艺带来了极大挑战,更让后续的缺陷检测成为了行业难题。

从缺陷危害来看,支管角焊缝的表面缺陷远比内部缺陷更为致命。裂纹、未熔合等线性缺陷极易形成应力集中区,在管道运行过程中,受介质压力、设备振动、温度变化等因素影响,这些缺陷会不断扩展,最终导致焊缝开裂、介质泄漏。统计数据显示,在管道失效事故中,超过40%的故障源于支管角焊缝缺陷,其安全隐患不容小觑。更棘手的是,支管角焊缝的检测环境十分苛刻。在工艺管道密集的设备区,检测空间往往极为狭小,传统大型检测设备难以施展;同时,焊缝表面凹凸不平、形状不规则,进一步增加了检测难度。长期以来,行业内亟需一种高效、精准、适应性强的检测技术,破解支管角焊缝的检测困局。

二、传统检测技术的“痛点”:为何难以胜任?

在交流电磁场检测(ACFM)技术出现之前,行业内主要依赖超声检测、涡流检测、射线检测等传统无损检测方法,但这些技术在支管角焊缝检测中均存在明显短板。

超声检测(UT)是工业检测中应用广泛的技术,其原理是通过缺陷反射波识别内部缺陷,但它对表面缺陷的检测灵敏度极低。更关键的是,支管角焊缝的复杂结构会导致探头耦合不良,声束无法全面覆盖焊缝截面,形成大量检测盲区,极易造成缺陷漏检。

涡流检测(ET)作为一种非接触式电磁检测技术,通过线圈阻抗变化识别缺陷,但它对“提离效应”极为敏感。由于支管角焊缝表面凹凸不平,检测过程中探头与焊缝表面的距离难以保持稳定,会导致检测信号严重失真,无法准确判断缺陷的真实情况。

射线检测(RT)则利用射线衰减差异成像检测缺陷,但该技术存在诸多局限性:透照方向受结构限制,胶片难以与复杂形状的焊缝紧密贴合,容易造成影像畸变;同时,射线检测成本高、检测周期长,且射线辐射会对检测人员的身体健康造成损害,无法满足现场快速检测的需求。

传统技术的种种弊端,让支管角焊缝的表面缺陷检测成为了工业安全领域的“老大难”问题。而ACFM技术的出现,凭借其独特的技术优势,为破解这一难题提供了新的可能。

三、ACFM技术:电磁检测的“黑科技”原理

交流电磁场检测(ACFM)是一种基于电磁感应原理的无损检测技术,专为导电金属的表面及近表面缺陷检测而生。与传统检测技术相比,它具有非接触测量、无需耦合剂、对提离不敏感等核心优势,堪称支管角焊缝检测的“量身定制”技术。

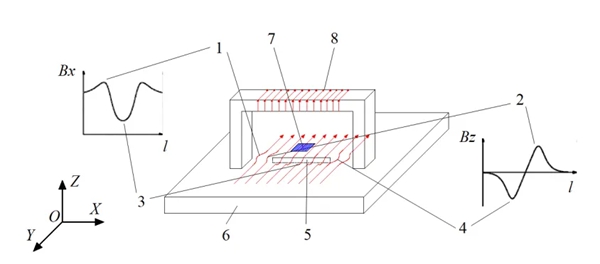

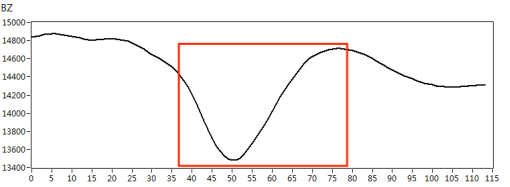

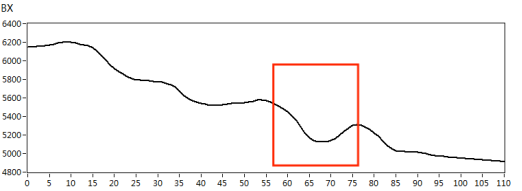

其检测原理看似复杂,实则逻辑清晰:在检测探头的激励线圈中加载特定频率的正弦交流电,当探头靠近试件表面时,电磁感应会在试件表面产生均匀分布的感应电流(也称“涡流”)。如果试件表面不存在缺陷,感应电流会保持均匀流动;一旦存在裂纹等缺陷,由于空气与金属的电导率差异巨大,感应电流会被迫沿着裂纹的两端和底部绕过,这一“绕行”行为会导致缺陷上方的磁场发生畸变,这种磁场畸变具有明确的特征规律:沿裂纹长度方向的磁场分量(Bx)会出现一个明显的波谷,该波谷的位置对应裂纹的最深处,可用于精准评估裂纹深度;垂直于试件表面的磁场分量(Bz)则会出现两个正负交替的波峰,这两个波峰分别对应裂纹的两个端点,是测量裂纹长度的关键依据。正是这种“磁场畸变与缺陷特征一一对应”的特性,让ACFM技术能够实现缺陷的定量检测。而其非接触式检测的特点,完美适配了支管角焊缝表面不平整的结构现状;无需耦合剂的优势,则大幅提升了现场检测的便捷性,避免了耦合剂涂抹不均对检测结果的影响。

1-电流在裂纹两端聚集时,Bx出现凸起;2-电流在裂纹尖端顺时针旋转时,Bz出现波峰;3-电流从裂纹底部终过时,Bx出现波谷;4-电流在裂纹尖端逆时针旋转时,Bz出现波谷;5-缺陷;6-待检工件;7-传感器;8-激励线圈。

图1 ACFM检测原理示意图

四、现场验证:实战中彰显硬实力

为了验证检测系统的实际性能,检测设备采用国产LKACFM-X1型交流电磁场检测仪,检测探头为专用笔式探头,由雷莫线与仪器相连,ACFM检测仪如图2所示。以碳钢支管角焊缝试件为检测对象,开展了支管角焊缝验证试验。

图2 交流电磁场检测仪

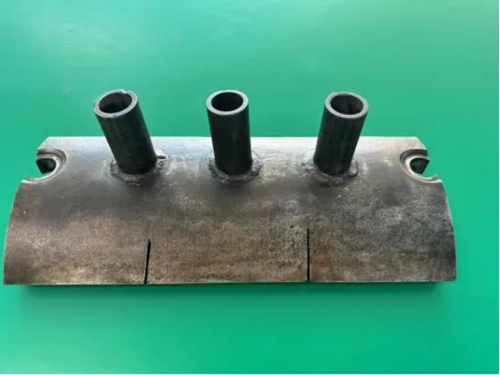

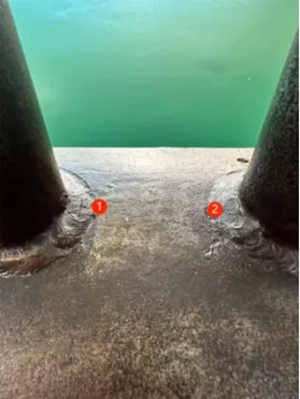

我们在试件上预制了两个平行于焊缝的人工裂纹:1#裂纹长10mm、深3mm;2#裂纹长5mm、深2mm,两个裂纹的宽度均为0.2mm,模拟了实际工程中常见的表面裂纹缺陷,如图3所示。

图3 支管角焊缝试块

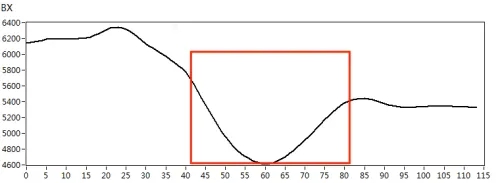

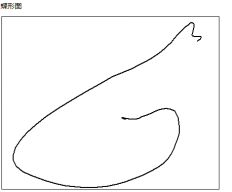

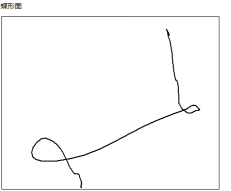

原始采集信号中虽然存在高频噪声和探头抖动带来的干扰,但经过平滑滤波算法处理后,噪声基本被完全消除,信号曲线变得平滑稳定;并且存在裂纹的位置,Bx信号清晰呈现出波谷特征,Bz信号则出现了标准的正负交替波峰,与ACFM检测原理完全吻合,缺陷检测图像如4、5所示。

图4 10mm*3mm缺陷检测图像

图5 5mm*2mm缺陷检测图像

五、行业意义:为工业安全保驾护航

从安全层面来看,系统能够精准识别支管角焊缝的表面裂纹等致命缺陷,及时发现潜在安全隐患,避免因焊缝开裂引发的泄漏、爆炸等事故,为管道系统的安全运行提供了可靠保障。对于石油、化工、能源等高危行业而言,这种“早发现、早预警、早处置”的能力,意味着极大的安全效益。

从经济层面来看,系统的便携式设计和高效检测能力,大幅降低了检测成本和停机时间。传统检测技术往往需要长时间停机、搭建复杂检测工装,而该系统可实现“即到即检、检完即走”,有效减少了因设备停机造成的生产损失;同时,其精准的定量检测能力,能避免过度维修或维修不足,降低了设备维护成本。

目前,ACFM技术已在特种设备、石油石化、海洋平台、轨道交通、核电电力等领域得到广泛应用,如果您所在的单位正面临支管角焊缝检测的难题,不妨关注这项“黑科技”检测系统,让专业技术为你的生产安全添砖加瓦!工业安全,始于精准检测,成于精益求精。